Novo estudo do CNPEM, publicado no periódico Journal of Materials Chemistry A, da Royal Society of Chemistry, apresenta resultados valiosos para controlar a formação de sítios catalíticos em monocamadas de MoS2

Todo o hidrogênio produzido no mundo e usado em diversas aplicações industriais ou como combustível alternativo para transporte, vem do gás natural, petróleo, carvão e eletrólise de água, sendo a primeira a mais comum.

Mais de 90% do hidrogênio produzido no mundo é gerado a partir do processamento destes combustíveis fósseis, um método relativamente barato, mas problemático para o meio ambiente.

A produção de hidrogênio a partir da eletrólise da água, por outro lado, não requer o processamento de combustíveis fósseis e não resulta em gases de efeito estufa como subprodutos desse processo. Entretanto, usa uma quantidade significativa de energia elétrica e é, portanto, caro demais para competir diretamente com a produção convencional.

A busca por métodos mais eficientes de produção do gás, chamado de “hidrogênio verde” quando associado a fontes de energia elétrica renováveis, é um grande objetivo para pesquisadores do mundo todo. E a solução para este importante problema pode estar no desenvolvimento de novos catalisadores usados neste processo de eletrólise.

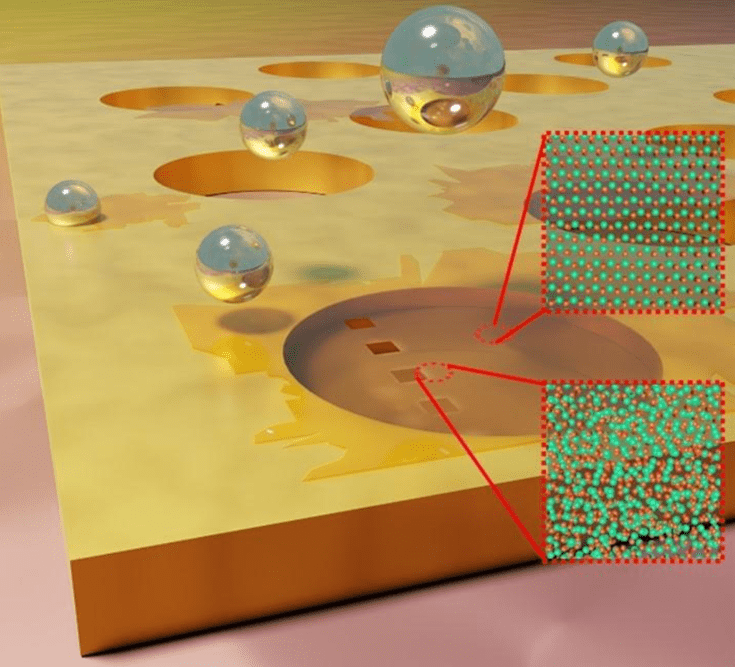

Defeitos em monocamadas de MoS2 gerando bolhas de hidrogênio (Divulgação/CNPEM)

“Hoje os principais eletrocatalisadores são feitos de metais nobres, que são caros e escassos na natureza. Então existe uma corrida mundial em busca de materiais com baixo custo e com uma performance similar à da platina que possam ser introduzidos em processos de fabricação em larga escala”, explica Murilo Santhiago, pesquisador do Laboratório Nacional de Nanotecnologia.

Defeitos valiosos

Em certos materiais, defeitos nem sempre são indesejados. Recursos sofisticados de pesquisa e conhecimentos vêm sendo empregados para investigar, em nanoescala, quais são as características fundamentais para que esses materiais apresentem determinadas propriedades.

No Centro Nacional de Pesquisa em Energia e Materiais (CNPEM), organização supervisionada pelo Ministério de Ciência, Tecnologia e Inovação (MCTI), após depósito de patente de um processo inédito de manipulação de materiais monocamadas em nanoescala, pesquisadores avançam na investigação de propriedades valiosas para produção mais eficiente e barata de energia renovável.

O estudo mais recente, publicado no Journal of Materials Chemistry A, da Royal Society of Chemistry, descreve os resultados do método que permitiu quebrar ligações químicas em regiões pré-estabelecidas criando defeitos em monocamadas de dissulfeto de molibdênio (MoS2), em busca de melhores condições para reações eletroquímicas que permitam a geração de hidrogênio verde.

Em 2022, os pesquisadores patentearam um processo inédito que permite “esculpir” o dissulfeto de molibdênio (MoS2), um composto químico que tem uma estrutura lamelar semelhante ao grafite.

Em sua forma original encontrado abundantemente na natureza (multicamada), os cristais de MoS2 são usados em aplicações que se beneficiam de suas propriedades, muito eficientes na composição de lubrificantes. Mas quando o composto é reduzido a uma única camada, é que esse material revela seu potencial mais interessante.

A região de maior área do material é inativa para produção de hidrogênio via rotas eletroquímicas. No entanto, o processo desenvolvido pelos pesquisadores do CNPEM permitiu superar diversos desafios na manipulação do dissulfeto de molibdênio em nanoescala, gerando defeitos de maneira controlada no material. Esses defeitos formados são na verdade sítios catalíticos que podem gerar hidrogênio a partir da água.

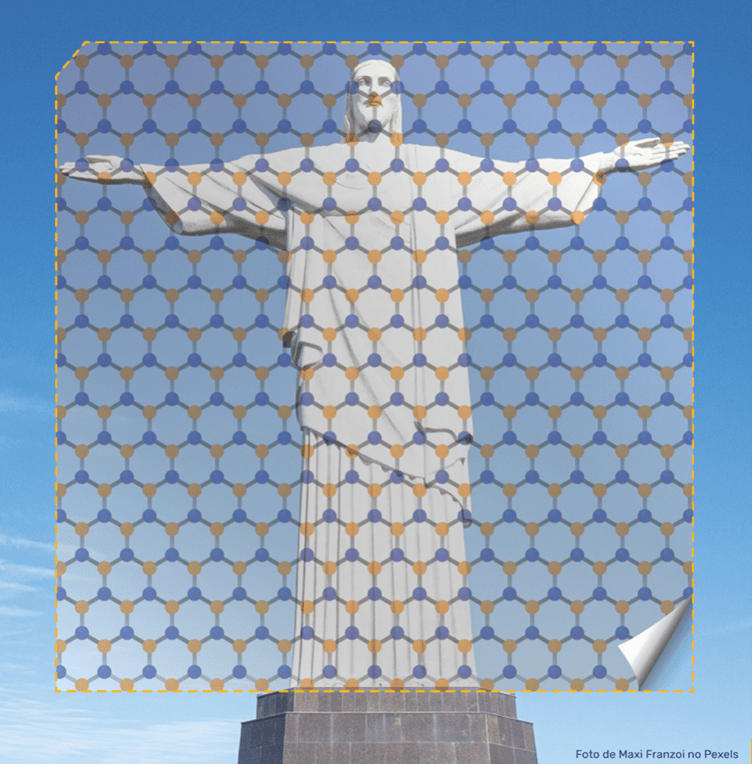

“Nós já tínhamos obtido a maior razão de aspecto já descrita na literatura. Folhas compostas por monocamadas com 3 átomos de espessura, aproximadamente 0,7 nanômetros de espessura, que podem chegar a até quase um milímetro de comprimento. Foi a partir dessa descoberta que conseguimos avançar no processo de geração de sítios catalíticos”, comemora Santhiago.

“No nosso cotidiano, essas proporções equivaleriam a algo semelhante a um lençol de um milímetro de espessura e trinta metros quadrados. Um tecido com essas dimensões seria suficiente para cobrir a estátua do Cristo Redentor do Rio de Janeiro, caso fosse possível mantê-lo estendido a partir da base do monumento”, exemplifica o pesquisador.

“No nosso cotidiano, essas proporções equivaleriam a algo semelhante a um lençol de um milímetro de espessura e trinta metros quadrados. Um tecido com essas dimensões seria suficiente para cobrir a estátua do Cristo Redentor do Rio de Janeiro, caso fosse possível mantê-lo estendido a partir da base do monumento”, exemplifica o pesquisador.

Como os defeitos são produzidos?

O pesquisador explica que o método desenvolvido permite selecionar áreas de interesse e, com um feixe de íons focalizado, criar os chamados defeitos no material, minúsculos buracos que expõem, de forma controlada sítios ativos para geração de hidrogênio. A técnica viabiliza um processo de fabricação, com controle da posição, do tamanho e, por meio de microscopia eletrônica de transmissão, extrair diversas informações precisas para avaliação da atividade eletrocatalítica em diversas condições experimentais.

“Saímos da estrutura cristalina que é muito bem organizada, para uma estrutura desordenada, onde os sítios catalíticos estão mais acessíveis, o que é ideal para as reações de eletrocatálise necessárias para, potencialmente, produção de hidrogênio. Ao ajustarmos a dose de íons, os defeitos podem ser confinados perto das bordas gravadas ou espalhados por grandes áreas no plano basal, mas vimos que aumentar a quantidade de íons nem sempre melhorava o desempenho do material, havia um limite máximo que, quando ultrapassado, revertia o efeito positivo”, esclarece Santhiago.

Próximos passos

Essa pesquisa é um passo importante em direção à produção eficiente de hidrogênio usando materiais bidimensionais, o que poderia ter implicações significativas na busca por fontes de energia mais limpas e sustentáveis, mas também para explorar propriedades de outros materiais lamelares, como WS2, NbS2, entre outros. Os insights desse estudo também podem ser muito úteis para aplicações no campo de dispositivos para computação quântica.

A próxima etapa, já em andamento, é um estudo extensivo para avaliar os parâmetros de estabilidade a serem explorados. Além disso, os recursos de espectroscopia disponíveis no Sirius irão possibilitar mapear a composição química das amostras com ótimo nível de detalhe.

Os pesquisadores também pretendem usar os recursos de espectroscopia do Sirius, o acelerador de elétrons de última geração do CNPEM, para análises ainda mais detalhadas sobre a composição química dos materiais.

Apoios

O trabalho de pesquisa foi possível por conta de apoios recebidos pela Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp) e pelo Instituto Serrapilheira.

Sobre o CNPEM

Ambiente sofisticado e efervescente de pesquisa e desenvolvimento, único no Brasil e presente em poucos centros científicos do mundo, o Centro Nacional de Pesquisa em Energia e Materiais (CNPEM) é uma organização privada sem fins lucrativos, sob a supervisão do Ministério da Ciência, Tecnologia e Inovação (MCTI). O Centro opera quatro Laboratórios Nacionais e é o berço do projeto mais complexo da ciência brasileira – Sirius – uma das fontes de luz síncrotron mais avançadas do mundo. O CNPEM reúne equipes multitemáticas altamente especializadas, infraestruturas laboratoriais globalmente competitivas e abertas à comunidade científica, linhas estratégicas de investigação, projetos inovadores em parceria com o setor produtivo e formação de investigadores e estudantes. O Centro é um ambiente impulsionado pela pesquisa de soluções com impacto nas áreas de Saúde, Energia e Materiais Renováveis, Agroambiental, Tecnologias Quânticas. A partir de 2022, com o apoio do Ministério da Educação (MEC), o CNPEM expandiu suas atividades com a abertura da Ilum Escola de Ciência. O curso superior interdisciplinar em Ciência, Tecnologia e Inovação adota propostas inovadoras com o objetivo de oferecer formação de excelência, gratuita, em período integral e com imersão no ambiente de pesquisa do CNPEM. Por meio da Plataforma CNPEM 360 é possível explorar, de forma virtual e imersiva, os principais ambientes e atividades do Centro, visite: https://pages.cnpem.br/cnpem360/.